实现机器人启动与PLC控制完美融合的技术解析。 (实现机器人启动的步骤)

一、引言

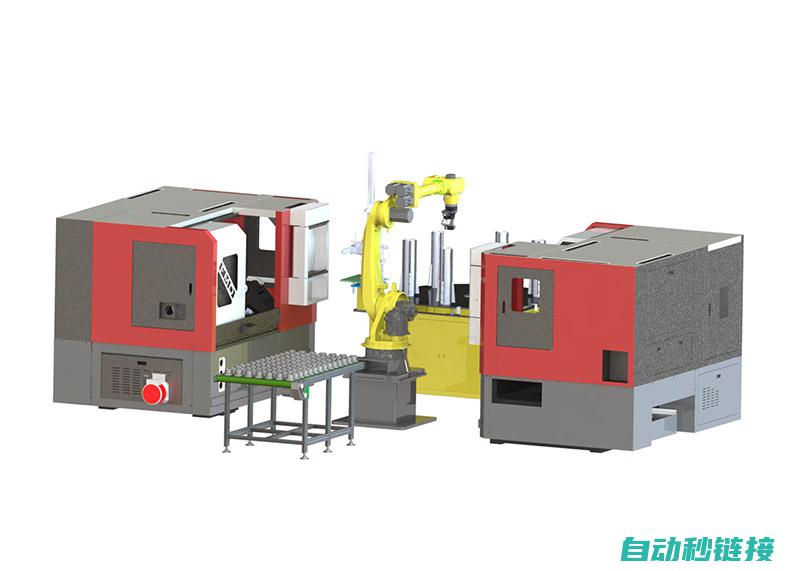

随着科技的飞速发展,工业机器人已经成为现代制造业的重要支柱。

为了满足高效、精准的生产需求,机器人的启动与控制方式需要不断创新与优化。

PLC(可编程逻辑控制器)作为工业控制领域的核心设备,其在机器人启动过程中的作用日益凸显。

本文将详细解析如何实现机器人启动与PLC控制的完美融合,以及具体的实现步骤。

二、机器人启动与PLC控制融合的重要性

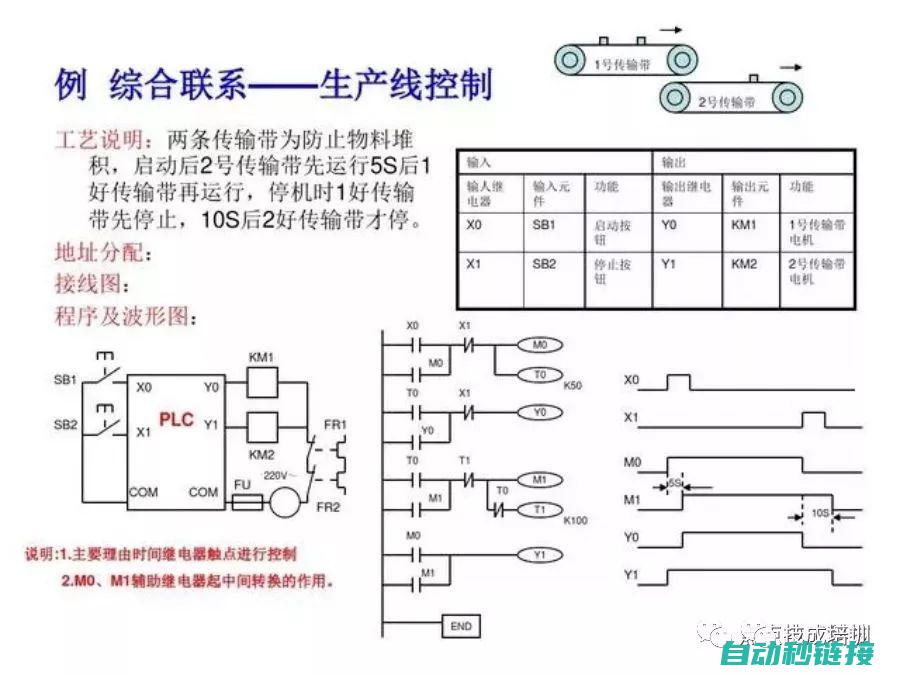

1. 提高生产效率:通过PLC控制机器人的启动,可以实现生产流程的自动化,提高生产效率。

2. 增强稳定性:PLC控制系统具有较高的稳定性和可靠性,能够确保机器人稳定启动和运行。

3. 便于调试与维护:PLC控制系统具有强大的编程和调试功能,便于机器人的调试和维护。

4. 灵活多变:PLC控制系统具有较好的灵活性,可以根据实际需求对机器人启动程序进行灵活调整。

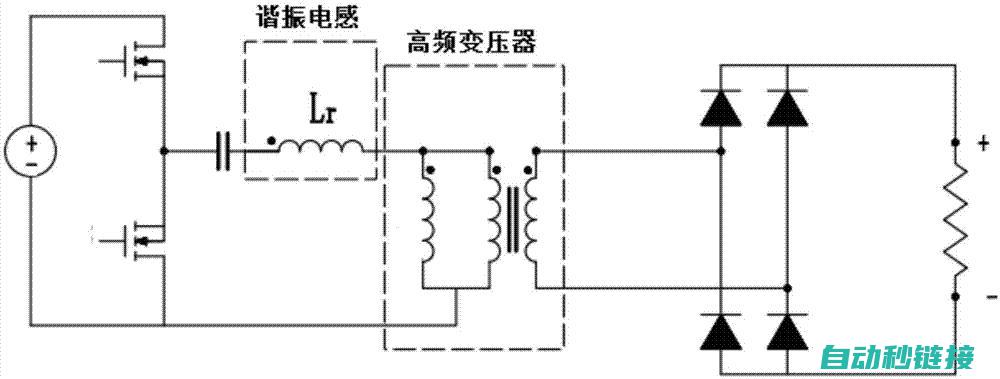

三、实现机器人启动与PLC控制完美融合的技术基础

1. 通讯协议:为了实现PLC与机器人之间的数据交换,需要采用标准的通讯协议,如ProFINET、EtherNet/IP等。

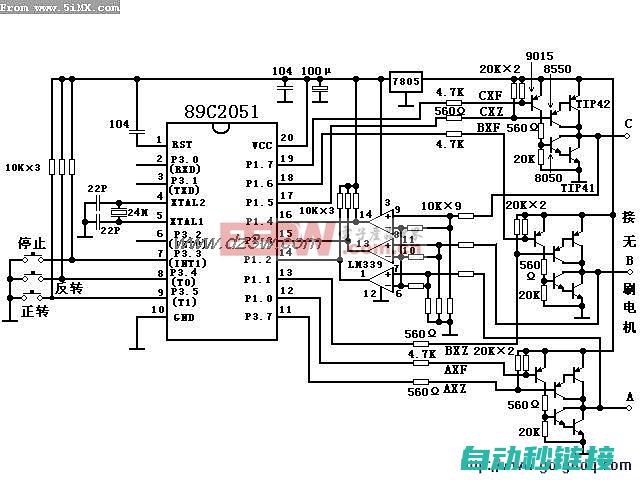

2. I/O模块:PLC通过I/O模块与机器人的输入输出信号进行连接,实现控制功能。

3. 编程软件:使用专业的编程软件,对PLC程序进行编写、调试和修改,实现对机器人的控制。

4. 传感器与执行器:通过传感器获取机器人的运行状态,通过执行器实现PLC对机器人的控制。

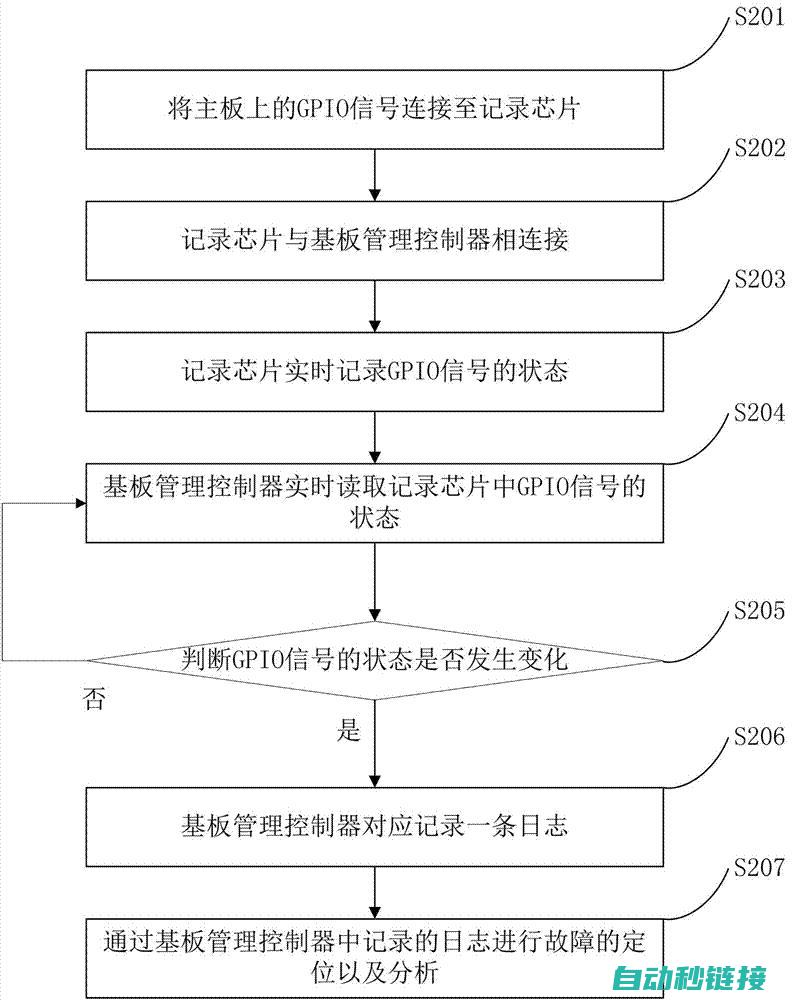

四、实现机器人启动的具体步骤

1. 硬件连接:需要将PLC与机器人进行硬件连接。这包括电源、信号输入、输出等方面的连接。确保所有连接正确无误后,进行通电测试。

2. 编程环境配置:安装并配置PLC编程软件,选择适当的通讯协议和I/O模块。根据实际需求,设置PLC程序的输入和输出信号。

3. 编写启动程序:根据机器人的启动需求,编写PLC程序。这包括启动条件的判断、启动顺序的控制、运行状态的监测等。

4. 调试与测试:在模拟环境中对PLC程序进行调试和测试,确保程序的正确性和可靠性。如有需要,对程序进行修改和优化。

5. 现场调试:将编写好的PLC程序下载到实际设备中,进行现场调试。检查机器人的启动过程是否符合预期,调整和优化硬件和软件设置,以确保机器人能够正常启动并稳定运行。

6. 验收与优化:经过现场调试后,对机器人启动过程进行验收。根据实际运行情况,对PLC程序进行优化,提高机器人的启动效率和稳定性。

五、技术挑战与解决方案

1. 通讯延迟:在机器人与PLC之间的数据交换过程中,可能会出现通讯延迟。解决方案是采用高性能的通讯协议和硬件设备,提高数据交换速度。

2. 兼容性问源:由于市场上存在多种不同类型的PLC和机器人,实现二者的融合可能需要解决兼容性问题。解决方案是采用标准化的通讯协议和I/O模块,提高设备的兼容性。

3. 安全性问题:在实现机器人启动与PLC控制融合的过程中,需要确保系统的安全性。解决方案是采用可靠的安全措施,如加密、冗余系统等,确保系统的安全运行。

六、结语

实现机器人启动与PLC控制的完美融合,需要掌握相关技术和方法。

本文详细解析了实现机器人启动与PLC控制融合的技术基础以及具体步骤,并探讨了可能遇到的技术挑战及解决方案。

通过不断优化和改进,将有助于提高生产效率,增强系统的稳定性,推动工业机器人的进一步发展。

本文地址: https://vv.zdmlj.com/article/4d14e4f329fc3b1ea179.html